ภาษา

อังกฤษจะระบุและป้องกันการรั่วไหลในข้อต่อท่อเมตริกได้อย่างไร?

2025.12.01

2025.12.01

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

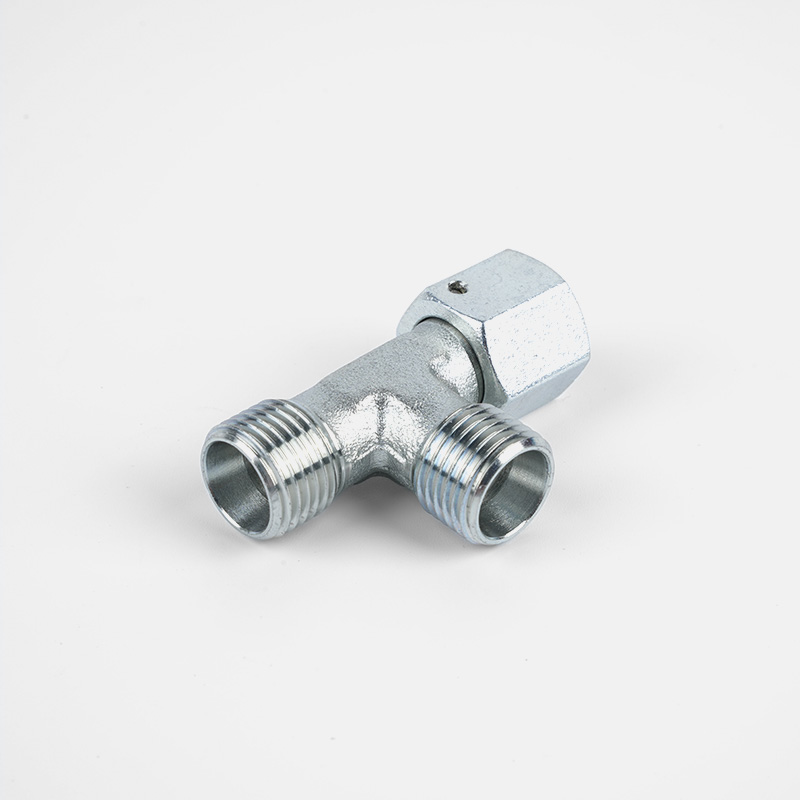

ข้อต่อท่อเมตริก เป็นส่วนประกอบสำคัญในระบบถ่ายโอนไฮดรอลิกและของไหล การรั่วไหลในระบบไม่เพียงแต่ทำให้ของเหลวสิ้นเปลืองและมลภาวะต่อสิ่งแวดล้อมเท่านั้น แต่ที่สำคัญกว่านั้นยังทำให้ประสิทธิภาพลดลง อุปกรณ์ทำงานล้มเหลว และแม้แต่อุบัติเหตุด้านความปลอดภัยร้ายแรงอีกด้วย

1. เทคนิคการระบุการรั่วไหลที่แม่นยำ

การระบุรอยรั่วอย่างมีประสิทธิผลเป็นขั้นตอนแรก โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมทางอุตสาหกรรมที่ซับซ้อน ขนาดการรั่วไหลที่แตกต่างกันต้องใช้วิธีการตรวจจับที่แตกต่างกัน และจำเป็นอย่างยิ่งที่จะต้องแน่ใจว่าการตรวจสอบทั้งหมดดำเนินการภายใต้สภาวะที่ปลอดภัย

1.1. การตรวจสอบด้วยสายตาและสัมผัสเบื้องต้น (สภาวะไม่มีแรงดัน)

- คราบน้ำมันและพื้นที่เปียก: มองหาคราบน้ำมันที่ผิดปกติ ความรู้สึกเปียก หรือสิ่งสกปรกที่ผสมกับน้ำมันที่สะสมอยู่รอบๆ ตัวข้อต่อ น็อต หรือพื้นผิวท่อ

- แอ่งน้ำและหยด: ยืนยันตำแหน่งและความถี่ของการหยดซึ่งช่วยระบุความรุนแรงของการรั่วไหล

- การเชื่อมต่อระหว่างท่อกับข้อต่อ: ตรวจสอบบริเวณรอยจีบบริเวณที่สายยางมาบรรจบกับข้อต่ออย่างใกล้ชิด เพื่อดูว่ามีของเหลวซึมออกมาชัดเจนหรือไม่

- กลิ่นที่ผิดปกติ: น้ำมันไฮดรอลิกบางชนิดอาจมีกลิ่นไหม้หรือกลิ่นผิดปกติเมื่อรั่วหรือสัมผัสกับอุณหภูมิสูง

1.2. วิธีการตรวจจับขั้นสูงและเป็นมืออาชีพ (แบบมีแรงดันหรือระหว่างการบำรุงรักษาโดยมืออาชีพ)

| ชื่อวิธีการ | หลักการตรวจจับ | ข้อดี | สถานการณ์ที่เกี่ยวข้อง |

|---|---|---|---|

| การทดสอบสารละลายบับเบิ้ล | ฉีดพ่นสารละลายลงบนพื้นที่ต้องสงสัย ของเหลว/ก๊าซที่หลุดออกมาทำให้เกิดฟองที่มองเห็นได้ | ต้นทุนต่ำ ใช้งานง่าย มีความไวต่อการรั่วไหลเล็กน้อย | ระบุการรั่วไหลของไมโคร เหมาะอย่างยิ่งสำหรับก๊าซหรือของเหลวที่มีความหนืดต่ำ |

| วิธีย้อมฟลูออเรสเซนต์ | สีย้อมจะถูกผสมลงในน้ำมันไฮดรอลิก ซึ่งจะเรืองแสงภายใต้แสง UV เมื่อรั่วไหล | มีความแม่นยำสูงมาก ระบุการซึมที่มองไม่เห็นด้วยตาเปล่า การทดสอบแบบไม่ทำลาย | การเดินท่อที่ซับซ้อน พื้นที่เข้าถึงยาก การวินิจฉัยทั้งระบบ |

| การตรวจจับด้วยอัลตราโซนิก | ฟังเพื่อ คลื่นเสียงความถี่สูง เกิดขึ้นเมื่อของไหลแรงดันสูงไหลผ่านช่องว่างเล็กๆ | แบบไม่สัมผัส โดยไม่ได้รับผลกระทบจากเสียงรบกวนรอบข้าง (ผ่านการกรอง) ช่วยให้สแกนได้อย่างรวดเร็ว | สภาพแวดล้อมทางอุตสาหกรรมที่มีเสียงดัง การเตือนล่วงหน้า ของการรั่วไหลของแรงดันสูงที่ใกล้จะเกิดขึ้น |

| การทดสอบการกดค้างไว้ | การใช้แรงดันทดสอบกับส่วนของท่อและติดตามการเสื่อมของเกจวัดแรงดันที่อ่านได้เมื่อเวลาผ่านไป | การวินิจฉัยเชิงปริมาณ ยืนยันประสิทธิภาพการซีลโดยรวมของระบบใหม่ | การทดสอบการใช้งานการติดตั้งหรือระบบใหม่หลังจากการยกเครื่องครั้งใหญ่ |

หมายเหตุสำคัญ: สวมอุปกรณ์ป้องกันส่วนบุคคล (PPE) ที่เหมาะสมเสมอเมื่อใช้วิธีการตรวจจับใดๆ อย่าวางมือหรือผิวหนังของคุณไว้ใกล้ระบบไฮดรอลิกที่ทำงานอยู่และมีแรงดัน - แม้แต่การฉีดน้ำมันแรงดันสูงเพียงเล็กน้อยก็อาจทำให้ได้รับบาดเจ็บจากการฉีดได้

2. การวิเคราะห์สาเหตุของการรั่วไหล

การทำความเข้าใจสาเหตุที่แท้จริงของการรั่วไหลถือเป็นสิ่งสำคัญสำหรับการใช้มาตรการป้องกันแบบกำหนดเป้าหมาย การรั่วไหลของข้อต่อเมตริกมักเกิดจากสามส่วนต่อไปนี้:

2.1. ข้อผิดพลาดในการติดตั้งที่สำคัญ

- แรงบิดที่ไม่เหมาะสม (แรงบิดต่ำกว่าหรือเกิน): นี่คือสาเหตุที่พบบ่อยที่สุดของการรั่วไหล

- แรงบิดต่ำ: องค์ประกอบการซีล (เช่น โอริง ปลอกโลหะ หรือหน้ากรวยโลหะ) ไม่ได้รับการบีบอัดอย่างเพียงพอตามแรงเค้นในการออกแบบ ส่งผลให้การซีลไม่ดี

- แรงบิดเกิน: เปลี่ยนรูปหรือเสียหายอย่างถาวร เกลียว ตัวฟิตติ้ง หรือส่วนประกอบซีล สำหรับข้อต่อเฟอร์รูล การขันแน่นเกินไปอาจทำให้เฟอร์รูลกัดผนังท่อมากเกินไปหรือแตกหักได้

- ข้ามเธรด: เกลียวเข้าที่ไม่ถูกต้องเนื่องจากการไม่ตรงแนวระหว่างการขันแน่น ทำให้เกิดความเสียหายอย่างรุนแรงต่อเกลียวและทำให้ซีลเสียหาย

- สภาพแวดล้อมการติดตั้งที่ปนเปื้อน: แม้แต่สิ่งสกปรก เศษโลหะ หรือตะกรันจากการเชื่อมที่เข้าไปในกรวยซีลหรือร่องโอริงในปริมาณเพียงเล็กน้อยก็อาจทำให้เกิดเส้นทางรั่วได้

2.2. ปัญหาอายุของส่วนประกอบและความเข้ากันได้

- การเสื่อมสภาพและการปนเปื้อนของซีล:

- โอริง: วัสดุอีลาสโตเมอร์ (เช่น ไนไตรล์ NBR) แข็งตัว หดตัว หรือเสื่อมสภาพเมื่อเวลาผ่านไปเนื่องจากการปนเปื้อนของความร้อนหรือของเหลว ทำให้สูญเสียความยืดหยุ่น

- การปนเปื้อน: ฝุ่นละอองกัดกร่อนหรือขีดข่วนพื้นผิวกรวยซีลโลหะ

- มาตรฐานผสม: แม้ว่ามาตรฐานเมตริกและมาตรฐานอิมพีเรียลบางอย่าง (เช่น BSP) อาจดูคล้ายกัน แต่ความแตกต่างเล็กน้อยในมุมเกลียว ระยะพิทช์ หรือวิธีการซีล (เช่น กรวยเมตริก 60° กับกรวยอิมพีเรียล 30°) จะส่งผลให้ ซีลที่เข้ากันไม่ได้ .

- ความเมื่อยล้าจากการสั่นสะเทือน: การสั่นสะเทือนของเครื่องจักรอย่างต่อเนื่องสามารถค่อยๆ คลายน็อตและปลอกโลหะ และทำให้เกิดความล้าของโลหะที่ข้อต่อฟิตติ้งหรือส่วนต่อประสานท่อ

2.3. เงื่อนไขการทำงานของระบบเกินขีดจำกัดการออกแบบ

- แรงดันเดือย: การสลับวาล์วอย่างรวดเร็วหรือการเปลี่ยนแปลงโหลดของปั๊มสามารถสร้างแรงกดดันชั่วขณะสูงกว่าระบบได้หลายเท่า จัดอันดับความกดดันการทำงาน ซึ่งอาจทำให้ข้อต่อเสียรูปอย่างถาวรหรือทำให้ซีลเสียหายได้

- การปั่นจักรยานด้วยความร้อน: การเปลี่ยนแปลงอุณหภูมิของระบบอย่างรวดเร็วและรุนแรงทำให้เกิดการขยายตัวทางความร้อนที่แตกต่างกันระหว่างโลหะประกอบและวัสดุซีล เร่งความล้าและการคลายตัวของซีล

3. กลยุทธ์การป้องกันการรั่วไหลที่มีประสิทธิภาพ

กลยุทธ์การป้องกันการรั่วไหลจะต้องครอบคลุมกระบวนการทั้งหมดตั้งแต่การออกแบบและการติดตั้งไปจนถึงการบำรุงรักษา

3.1. การป้องกันในขั้นตอนการออกแบบและการคัดเลือก

- ความสอดคล้องมาตรฐาน: ยืนยันในการใช้ มาตรฐานเมตริกสม่ำเสมอ ทั่วทั้งระบบ (เช่น DIN 24° Light Series L หรือ Heavy Series S) และตรวจสอบให้แน่ใจว่าชิ้นส่วนทดแทนทั้งหมดปฏิบัติตามมาตรฐานนี้อย่างเคร่งครัด

- การตรวจสอบความเข้ากันได้: สำหรับของเหลวประเภทต่างๆ (เช่น น้ำมันพิเศษ น้ำ-ไกลคอล) ตรวจสอบให้แน่ใจว่าวัสดุโอริงและซีลมี ความเข้ากันได้ทางเคมี .

- ขอบความดัน: เลือกข้อต่อและชุดประกอบท่อที่มีแรงดันใช้งานที่กำหนด สูงกว่าแรงดันใช้งานสูงสุดของระบบอย่างน้อย 25% เพื่อพิจารณาถึงแรงกดดันที่อาจเกิดขึ้น

3.2. โปรโตคอลการติดตั้งที่เข้มงวด

- การใช้ประแจแรงบิด: ต้องใช้ประแจทอร์คที่ปรับเทียบแล้ว ดังต่อไปนี้ ค่าแรงบิดเฉพาะ จัดทำโดยผู้ผลิตสำหรับขนาดและวัสดุที่เหมาะสม นี่เป็นขั้นตอนที่สำคัญที่สุดในการป้องกันการรั่วไหล

- การหล่อลื่นและความสะอาด: ลงฟิล์มบางๆของ ของเหลวที่เข้ากันได้หรือน้ำยาซีล/สารหล่อลื่นที่แนะนำ ไปยังเกลียวและกรวยซีลระหว่างการติดตั้งเพื่อลดแรงเสียดทาน ให้แน่ใจว่าแรงบิดถูกแปลงเป็นแรงจับยึดอย่างมีประสิทธิภาพ และป้องกันการกะเทาะของเกลียว

- ขั้นตอนก่อนการประกอบที่ถูกต้อง: สำหรับข้อต่อแบบอัด (ข้อต่อเฟอร์รูล) ให้ปฏิบัติตามวิธีสองขั้นตอน: “ประกอบล่วงหน้า (เพื่อให้เกิดการกัดข้อต่อเฟอร์รูลครั้งแรก) จากนั้นจึงขันให้แน่นในขั้นสุดท้าย”

3.3. การบำรุงรักษาและการตรวจสอบระบบ

- การตรวจสอบ “ร้อน” และแรงบิดซ้ำขณะเย็น: หลังจากที่ระบบทำงานเป็นครั้งแรกและถึงอุณหภูมิการทำงานแล้ว ให้ปล่อยให้ระบบเย็นลงจนถึงอุณหภูมิแวดล้อม จากนั้นจึง ตรวจสอบแรงบิดบนน็อตสวมที่สำคัญอีกครั้ง - การหมุนเวียนด้วยความร้อนอาจทำให้เกิดการคลายตัวในช่วงแรกได้

- การเปลี่ยนซีลปกติ: ระหว่างการยกเครื่องระบบหรือเปลี่ยนท่อ ให้ใช้โอริง แหวนรอง หรือปลอกโลหะใหม่เสมอ แม้ว่าของเก่าจะดูอยู่ในสภาพดีก็ตาม

- การตรวจสอบเส้นทางท่อ: ตรวจสอบให้แน่ใจว่ารัศมีการโค้งงอของท่ออ่อนตรงตามข้อกำหนด และเส้นทางของท่อได้รับการออกแบบมาเพื่อป้องกัน แรงตึง การบิด หรือแรงด้านข้างมากเกินไป ที่ข้อต่อฟิตติ้งซึ่งจะช่วยเร่งความล้าและการรั่วไหลของฟิตติ้ง

ด้วยการปฏิบัติตามมาตรการระบุและป้องกันที่ระบุไว้ข้างต้นอย่างเคร่งครัด คุณสามารถยืดอายุการใช้งานข้อต่อท่อเมตริกของคุณได้อย่างมาก ลดความล้มเหลวของระบบไฮดรอลิกเนื่องจากการรั่วไหล และรับประกันการทำงานที่ปลอดภัยและมีประสิทธิภาพ